Il cacao si ottiene dai semi del Theobroma cacao, pianta arborea originaria dell’America Centrale. I semi (fave) contenuti dentro un frutto grande come un melone (cabosse), vengono sottoposti a una serie di operazioni. Il ciclo di lavorazione del cacao è rimasto sostanzialmente lo stesso da sempre.

Grazie però agli sviluppi della tecnologia, si è ottimizzata la produzione. Oggi è possibile ad esempio un controllo più accurato dei parametri di lavorazione, garantendo una maggiore costanza qualitativa. Tutte le operazioni manuali sono state inoltre eliminate, permettendo di ottenere un’alta qualità igienica.

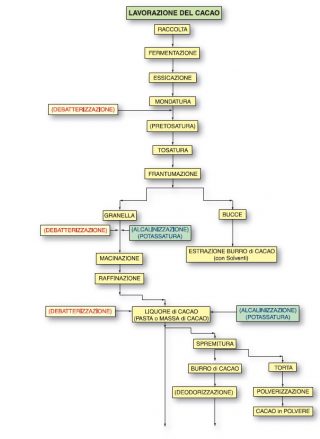

PRODUZIONE DEL CACAO. DAL CACAO AL CIOCCOLATO. LE FASI DEL PROCESSO DI PRODUZIONE DEL CACAO

L’estrazione dei semi

L’estrazione dei semi

Per ricavare i semi, le cabossidi mature vengono staccate dall’albero con un coltello lungo e pesante, il machete, e vengono spaccate.

Dopo aver eliminato la buccia, polpa e semi vengonoposti in grandi casse di legno con il fondo bucherellato o in apposite vasche.

FERMENTAZIONE

FERMENTAZIONE

Dopo la raccolta, le fave di cacao vengono fatte fermentare. Si lasciano riposare da 2 a 6 giorni sotto foglie di banano o ramoscelli. Microrganismi (lieviti) presenti nell’aria penetrano nella polpa e nei semi: la polpa si riscalda, diventa liquida e cola via dai buchi della cassa; i semi, per azione dei lieviti e del calore, fermentano. il calore sprigionato durante la fermentazione (la temperatura sale fino a 50 °C) impedisce che le fave germoglino.

A causa della fermentazione, i semi diventano di colore bruno-rossiccio e diminuisce il sapore amaro

A causa della fermentazione, i semi diventano di colore bruno-rossiccio e diminuisce il sapore amaro

La fermentazione è un passaggio fondamentale per produrre quelle sostanze che successivamente, sottoposte alla tostatura, doneranno aroma al cioccolato.

Durante la fermentazione, infatti, si formano degli acidi e dell’etanolo. Questo attiva dei microorganismi che trasformano l’etanolo stesso in acido acetico. La temperatura aumenta drasticamente, mentre acidi e alcool penetrano nel seme, che non germina più e muore.

La morte del seme scatena il rilascio di enzimi che decompongono le sue riserve di nutrimento. Si formano zuccheri e acidi, precursori degli aromi del cioccolato.

NOTA : Sono detti “precursori” perché in questo stadio non hanno assolutamente l’aroma che associamo al cacao, e in alcuni casi non hanno proprio nessun aroma. Si trasformeranno in molecole “gustose” solamente durante la fase di tostatura.

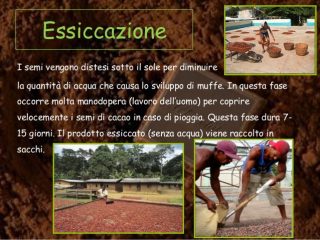

ESSICCAZIONE

Ha lo scopo di ridurre il tasso d’umidità delle fave fermentate da 60% al 5-7%.

Il cacao può essere essiccato al sole (metodo più diffuso) o con il calore artificiale, in quelle zone dove il clima non consente di praticare quello naturale o quando il volume delle fave da trattare è troppo grande.

Negli essiccatori circola una corrente d’aria calda a circa 60° C. Le fave, stese ad asciugare al sole su grandi stuoie o in cassette piatte, vengono mescolate continuamente. Dopo una settimana l’acqua è in gran parte evaporata e le fave presentano un colore più scuro e un aroma più accentuato.

SPEDIZIONE

Una volta essiccate, le fave vengono messe in sacchi di juta e spedite nei centri di distribuzione, dove i compratori si recheranno a controllare il prodotto, testandolo a campione.

I sacchi giungono poi alla fabbrica di cioccolato, dove ha inizio il ciclo di produzione vero e proprio.

Controllo qualità

Giunto negli stabilimenti di produzione, il cacao grezzo viene sottoposto a un rigoroso controllo di qualità. In laboratorio, il personale specializzato si accerta che le fave siano sane, fermentate in modo corretto e che corrispondano perfettamente ai requisiti previsti.

STOCCAGGIO E PULITURA

Le fave che superano i test di qualità vengono poi immagazzinati in grossi silos climatizzati.

Prima del processo di lavorazione, il cacao grezzo viene pulito a fondo con setacci e spazzole meccaniche. I residui di legno e sabbia e perfino le polveri più sottili vengono eliminati con aspiratori, mentre le particelle metalliche vengono trattenute da apposite calamite.

TORREFAZIONE

Grazie a questa operazione, il cacao sviluppa la bellezza del suo colore e la pienezza del suo aroma. Le cure dedicate a questa fase incidono notevolmente sulla qualità finale del cioccolato.

Le fave di cacao, all’uscita dell’impianto di pulitura, entrano intere nel tostino, dove vengono riscaldate a una temperatura di 120–150° C. La reazione di Maillard, combinando le proteine contenute nel cacao con i carboidrati presenti,produce moltissime sostanze aromatiche

Le fave di cacao, all’uscita dell’impianto di pulitura, entrano intere nel tostino, dove vengono riscaldate a una temperatura di 120–150° C. La reazione di Maillard, combinando le proteine contenute nel cacao con i carboidrati presenti,produce moltissime sostanze aromatiche

-

PER SAPERNE DI PIÙ SU COME LA TORREFAZIONE INFLUISCA SUL GUSTO DEL CIOCCOLATO, CLICCATE QUI

-

Se invece volete conoscere l’importanza della reazione di Maillard in cucina, cliccate QUI

FRANTUMAZIONE

Le fave di cacao tostate vengono poi raffreddate e fatte passare nei rompi-cacao. In questo modo si separa la buccia dal frutto. il guscio viene eliminato e la massa rimanente passa alla fase successiva di lavorazione.

MISCELAZIONE

MISCELAZIONE

La massa rimanente dopo l’eliminazione dei gusci passa attraverso una serie di mulini.

Poiché contiene il 50%-60% di materia grassa (burro di cacao), la pasta diventa fluida per l’effetto congiunto del calore e della macinazione. Si ottiene così la cosiddetta “massa di cacao” o “liquore di cacao”, contenente circa il 55% di grassi.

Il liquore di cacao non contiene alcool: si chiama così perché durante la lavorazione è allo stato liquido, a causa del calore generato dall’attrito dei rulli che sminuzzano le fave.

Questa fase è molto importante: le cellule vengono danneggiate e in parte distrutte, ed il grasso presente all’interno viene liberato. Questo ricopre parzialmente le particelle solide presenti (cellulosa, amidi e proteine) in modo da dare plasticità e fluidità alla massa di cacao. Nel far questo è anche aiutato dalla lecitina, un emulsionante, naturalmente presente nel cacao in piccole quantità. Più grasso viene liberato e più il liquore di cacao viene fluidificato.

Questa fase è molto importante: le cellule vengono danneggiate e in parte distrutte, ed il grasso presente all’interno viene liberato. Questo ricopre parzialmente le particelle solide presenti (cellulosa, amidi e proteine) in modo da dare plasticità e fluidità alla massa di cacao. Nel far questo è anche aiutato dalla lecitina, un emulsionante, naturalmente presente nel cacao in piccole quantità. Più grasso viene liberato e più il liquore di cacao viene fluidificato.

È in questo stadio della produzione che la massa di cacao prenderà due strade diverse a seconda che si produca cacao in polvere o cioccolato.

PRODUZIONE DEL CACAO: LA POLVERE DI CACAO

Per ottenere la polvere, la massa di cacao viene pressata ad alta pressione, per farne uscire le sostanze grasse.

Le sostanze grasse formano il burro di cacao, utilizzato nell’industria farmaceutica, in quella cosmetica o in pasticceria per preparare il cioccolato.

la parte rimanente (circa il 20%) è plasmata in particolari lastre.

Le lastre ottenute vengono macinate molto finemente, fino a ottenere una polvere impalpabile. Per il cacao magro si dovrà eliminare ancora una parte del grasso.

La polvere di cacao, secca, contiene infatti meno grasso del cacao di partenza: dal 10% al 20%.

Il cacao in polvere subisce poi un processo di alcalinizzazione. Dopo l’eventuale aggiunta di zuccheri viene immesso sul mercato come cacao in polvere.

Il cacao in polvere, che ha un alto valore nutritivo,contiene, in media:

Il cacao in polvere, che ha un alto valore nutritivo,contiene, in media:

- zuccheri 12%

- grassi 41,5%

- proteine 19%

- acqua 5,5%

- sali minerali 4,5%

- teobromina 2,5%. La sostanza più importante per gli effetti che produce sul nostro organismo è proprio la teobromina, che influisce positivamente sul cuore, stimola la circolazione del sangue e ha azione diuretica.

Nel prossimo articolo ci occuperemo, finalmente della produzione del cioccolato